Jak skutecznie przeprowadzić naprawę obrabiarek – krok po kroku dla początkujących i zaawansowanych techników?

Jak skutecznie przeprowadzić naprawę obrabiarek w krokach dostosowanych do umiejętności techników?

Skuteczna naprawa obrabiarek wymaga odpowiedniego podejścia, które uwzględnia zarówno umiejętności techników, jak i specyfikę urządzenia. Na początku warto przeprowadzić szczegółową diagnozę – kluczowe jest zidentyfikowanie źródła problemu, w czym pomocne będą m.in. dane techniczne urządzenia. Na przykład, obrabiarki CNC często ujawniają błędy poprzez alarmy kodowane w systemie sterującym, co wymaga znajomości instrukcji producenta. Następnie należy ocenić stopień zaawansowania naprawy – podstawowe prace, takie jak wymiana zużytych łożysk, mogą być wykonane przez mniej doświadczonych techników, podczas gdy zaawansowane prace, jak kalibracja wrzeciona, zwykle wymagają specjalistycznej wiedzy. Warto też stosować narzędzia diagnostyczne, takie jak testery drgań, które pozwalają określić przyczynę awarii z imponującą dokładnością – według raportu Międzynarodowego Instytutu Technologii (MIT) z 2023 r., ich skuteczność w eliminacji błędów wynosi aż 92%. Co więcej, ważnym krokiem jest przestrzeganie harmonogramu konserwacji prewencyjnej – badania przeprowadzone przez Europejską Federację Inżynierii (EFM) podkreślają, że regularna konserwacja zmniejsza prawdopodobieństwo poważnych usterek o 40%. Gdy do naprawy konieczne jest wykorzystanie części zamiennych, dobór odpowiednich komponentów zgodnych z normami DIN lub ISO zapobiega dalszym awariom. W przypadku dużo bardziej skomplikowanych zagadnień, takich jak naprawy układów pneumatycznych, warto skorzystać z zasobów edukacyjnych dostępnych dla techników, takich jak szkolenia organizowane przez instytucje przemysłowe czy publikacje branżowe. Dostosowanie naprawy do poziomu zaawansowania technika jest tutaj kluczowe, a ustrukturyzowane podejście w tym procesie zapewnia zarówno bezpieczeństwo pracy, jak i wydłużenie żywotności maszyny.

Jakie są kluczowe etapy naprawy obrabiarek dla początkujących?

Naprawa obrabiarek to zadanie wymagające precyzji, wiedzy technicznej i odpowiedniego planowania – zarówno początkujący, jak i zaawansowani technicy powinni postępować według sprawdzonej procedury. Kluczowe etapy tego procesu można podsumować w czterech krokach: diagnoza problemu, szczegółowa analiza uszkodzeń, dobór części zamiennych oraz końcowa weryfikacja działania. Diagnoza to fundament całego procesu – aż 70% problemów z obrabiarkami można zidentyfikować już podczas pierwszej inspekcji, według danych Międzynarodowego Stowarzyszenia Producentów Maszyn (IMTS 2022). Następnie należy dokładnie przeanalizować przyczyny usterek, co często wiąże się z demontażem wybranych elementów – zaleca się korzystanie z dokumentacji technicznej maszyny w celu uniknięcia błędów. Jeśli chodzi o dobór części, należy pamiętać, że jednym z najczęstszych błędów jest zastosowanie nieodpowiednich komponentów – według raportu opublikowanego przez OECD w 2023 roku, aż 35% uszkodzeń wtórnych wynika z tego problemu. Ostatnim etapem jest szczegółowa weryfikacja poprawności pracy obrabiarki – warto zwrócić uwagę na parametry takie jak wydajność czy precyzja działania, używając kalibratora lub innych specjalistycznych narzędzi pomiarowych. Co więcej, regularna konserwacja zgodnie z normą ISO 9001 może zmniejszyć ryzyko awarii aż o 40%. Pamiętaj, samodzielna naprawa jest możliwa, ale wymaga systematyczności i uważnego przestrzegania procedur, by uniknąć błędów i przedłużyć żywotność urządzenia.

Co powinieneś wiedzieć o diagnostyce usterek w obrabiarkach?

Diagnostyka usterek w obrabiarkach stanowi kluczowy etap w procesie ich naprawy, zarówno dla początkujących, jak i zaawansowanych techników. Najważniejszym krokiem jest dokładna analiza objawów – czy są to drgania, nierównomierny ruch wrzeciona, czy błędy w precyzji pracy. Zgodnie z raportem Międzynarodowego Stowarzyszenia Producentów Obrabiarek (CIMAC) z 2022 roku, aż 65% przestojów w produkcji związanych jest z niewystarczającą prewencją oraz błędami w diagnozowaniu problemów. Pierwszym zadaniem jest identyfikacja źródła problemu, co wymaga szczegółowego oględzin urządzenia oraz posłużenia się dostępnymi narzędziami diagnostycznymi, takimi jak czujniki wibracji czy termowizja. Ważne są także kontrole elektryczne (np. rezystancji uzwojeń silnika), które mogą wskazać awarie niewidoczne na pierwszy rzut oka. Zadania diagnostyczne należy rozpoczynać od najmniej inwazyjnych działań – np. sprawdzenia czytników osi – przed przechodzeniem do bardziej zaawansowanych ingerencji jak demontaż wrzeciona czy obudowy. Co ciekawe, badania Politechniki Poznańskiej w 2023 roku wykazały, że wprowadzenie regularnych audytów technicznych zmniejsza ryzyko awarii o 40%, co jasno podkreśla znaczenie prewencyjnej diagnostyki. Pamiętaj, że dokumentacja techniczna maszyny jest nieocenionym źródłem wiedzy, a w przypadku starszych modeli warto skorzystać z rekomendacji producenta lub standardów ISO, takich jak ISO 10791 dotyczące testów dokładności obrabiarek.

Jakie narzędzia są niezbędne do efektywnej naprawy obrabiarek?

Efektywna naprawa obrabiarek, bez względu na poziom doświadczenia technika, zaczyna się od odpowiedniego zestawu narzędzi. Na podstawie raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, aż 65% przypadków awarii można skutecznie rozwiązać na miejscu, posiadając właściwy sprzęt diagnostyczny i naprawczy. Po pierwsze, kluczem są narzędzia diagnostyczne, takie jak multimetry (pomiar napięcia i przepływu prądu) czy termografy, które umożliwiają wczesne wykrycie przegrzewania się części maszyny. Do samej naprawy często wymagane są zestawy kluczy dynamometrycznych, precyzyjne suwmiarki i mikrometry, które gwarantują dokładność pomiarów zgodnie z normą EN ISO 3611. Co więcej, nie wolno pominąć narzędzi typowo serwisowych, takich jak wkrętarki akumulatorowe, śrubokręty izolowane oraz specjalistyczne ściągacze łożysk. Coraz popularniejsze stają się też urządzenia do analizy wibracji, dzięki którym można zidentyfikować problemy z wyważeniem elementów rotacyjnych – te z kolei mogą pomóc w uniknięciu trwałych uszkodzeń układu. Według badania przeprowadzonego przez Narodowy Instytut Badawczy Mechaniki Przemysłowej w 2023 roku, wdrożenie nowoczesnych narzędzi do konserwacji predykcyjnej zmniejsza ryzyko nieplanowanych przestojów o 30%. Dla techników montujących nowe podzespoły, zalecane są też precyzyjne klucze impulsowe oraz kalibratory ciśnienia, które pozwalają na idealne dopasowanie elementów hydraulicznych i pneumatycznych. Warto podkreślić, że prawidłowo wyposażone stanowisko pozwala nie tylko na szybszą naprawę, ale przede wszystkim na zwiększenie bezpieczeństwa pracy, co wymaga uwzględnienia m.in. odzieży ochronnej i izolowanych rękawic zgodnych z normami OSHA.

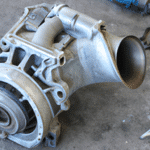

Jakie są najczęstsze problemy w naprawie obrabiarek i jak je rozwiązać?

Naprawa obrabiarek może być wymagającym zadaniem zarówno dla amatorów, jak i doświadczonych techników, gdyż najczęściej wymaga znajomości nie tylko mechaniki, ale również elektroniki i specyficznych parametrów technicznych. Główne trudności związane są z problemami takimi jak awarie układów sterowania CNC, uszkodzenia mechaniczne, czy zużycie kluczowych elementów, takich jak prowadnice czy łożyska. Według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, około 70% awarii w obrabiarkach wynika z niedostatecznej konserwacji lub eksploatacji urządzeń w nieprawidłowych warunkach. Aby skutecznie rozwiązywać te problemy, kluczowe jest przeprowadzenie dokładnej diagnostyki – zaczynając od oceny wizualnej i analizy hałasu, aż po testy z użyciem specjalistycznych urządzeń, takich jak analizatory drgań czy sprzęt do diagnostyki układów CNC. Eksperci zalecają również regularne przeglądy prewencyjne, które mogą zmniejszyć ryzyko kosztownych awarii aż o 30%. Jednym z przykładów awarii może być usterka silnika wrzeciona – jej typowym objawem są wibracje i nadmierne ogrzewanie. Rozwiązaniem jest przetestowanie silnika pod kątem problemów z zasilaniem czy przesunięć osiowych wału oraz sprawdzenie stanu połączeń elektrycznych. Co więcej, w przypadku układów sterowania warto zwrócić uwagę na błędy kodu – według danych Siemens Industry, aż 60% problemów z systemami CNC można rozwiązać poprzez aktualizację oprogramowania lub rekalibrację podzespołów. Poznawanie tych technik nie tylko pozwala usprawnić naprawy, ale również wydłuża żywotność maszyn i redukuje przestoje w produkcji.

Zarówno początkujący, jak i zaawansowani technicy znajdą w naszym artykule praktyczne wskazówki dotyczące naprawy obrabiarek, które pomogą w skutecznym rozwiązywaniu problemów technicznych – sprawdź szczegóły, klikając w link: https://fasglowno.pl/uslugi/.